روش های اتصال عرضی پلی اتیلن

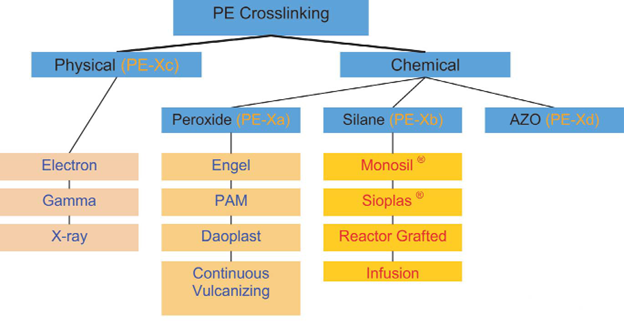

فرآیند اتصال عرضی بر اساس دو عامل اصلی، فعال کننده مورد استفاده برای اتصال عرضی و وضعیت پلیمر در طول فرآیند اتصال عرضی طبقه بندی می شود. از این رو، فرآیند اتصال عرضی به دو فرآیند فیزیکی و شیمیایی طبقه بندی می شود.

فرآیند فیزیکی

در فرآیند اتصال عرضی فیزیکی، پلی اتیلن در معرض منابع پرانرژی مانند تشعشعات مایکروویو، الکترون پرانرژی و غیره قرار می گیرد. این فرآیند را روش تابشی نیز می نامند. در روش تابش، تکنیک های تابش (امواج یا ذرات پرانرژی) امکان تشکیل یک واسطه فعال (رادیکال آزاد) در زنجیره پلی اتیلن را فراهم می کند. پرتوهای فرابنفش (UV)، اشعه ایکس، فرکانس بسیار زیاد، گاما (γ) و پرتوهای الکترونی عمدتاً برای تکنیک تابش استفاده میشوند که در آن پرتوهای γ و پرتوهای الکترونی بیشتر در کاربردهای صنعتی استفاده میشوند. مکانیسم واکنش شامل شکستن پیوند C-H پلی اتیلن با جذب پرتوهای پرانرژی برای تشکیل رادیکال های هیدروژن و پلیمر است و این رادیکال های پلیمری پیوندهای شبکه ای شده C-C را تشکیل می دهند. لازم به ذکر است که این روش در صنعت لوله تحت عنوان PEX-c شناخته می شود.

در طی واکنش، هیدروژن و برخی مولکول های آلیفاتیک کوچک به صورت گاز آزاد می شوند. روش تشعشع فرآیند پاک تری است، زیرا مواد اعتیادآور (به غیر از برخی مواد coagents برای افزایش کارایی تابش) برای شروع واکنش ضروری نیستند. شکلگیری شبکه اتصالات عرضی ناهمگن و ریسک در فرآیند و هزینه نصب تجهیزات تشعشعی، اشکال اصلی تکنیک تشعشعی است.

فرآیند شیمیایی

اتصال عرضی شیمیایی شامل افزودن برخی از عوامل اتصال عرضی برای تولید رادیکال های آزاد است که فرآیند اتصال عرضی شیمیایی را تشکیل می دهند روش پراکسیدی ، روش سیلانی و روش آزو که در صنعت لوله های پنج لایه PEX که به ترتیب تحت عنوان PEX-a و PEX-b و PEX-d شناخته می شوند هستند. تکنیک های مختلف اتصال عرضی شیمیایی در زیر مقایسه شده است.

الف) روش پراکسید:

در این روش، مواد شیمیایی مبتنی بر پراکسید (ترت بوتیل کیومیل پراکسید، دی کیومیل پراکسید، و غیره) رادیکالهای آزاد پلیمری تولید میکنند که اتصالات عرضی ایجاد میکنند. واکنش در مرحله مذاب بالاتر از دمای تجزیه پراکسید انجام می شود و از این رو، اتصالات عرضی PE تقریباً همگن هستند. کربن سوم بیشتر مستعد حمله پراکسید است (به دلیل رادیکال آزاد با ثبات بهتر); بنابراین، واکنشپذیری اتصال عرضی پراکسید در LDPE بیشتر از HDPE است. بیشتر از این دو روش پراکسیدی استفاده می شود، روش Engel و Pont-á-Mousson. روش Engel در یک مرحله شامل مخلوط کردن پلی اتیلن، عمدتا HDPE، با مولکول پراکسید در یک اکسترودر و فرآیند ذوب می باشد. با این حال، روش Pont-á-Mousson شامل دو مرحله است، قرار دادن مخلوط مولکول های پلی اتیلن و پراکسید در یک اکسترودر و پلی اتیلن شبکه ای اکسترود شده ای که در یک حمام نمک تحت دمای بالاتر از تجزیه پراکسید اصلاح می شود. خروجی کم، سرمایه بالا جهت سرمایه گذاری و نرخ ضایعات بالا برخی از معایب روش اتصال عرضی پراکسید است.

ب) روش سیلان:

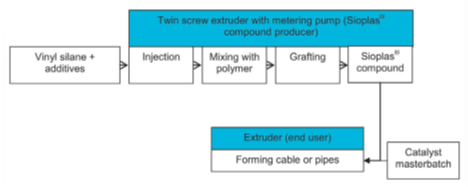

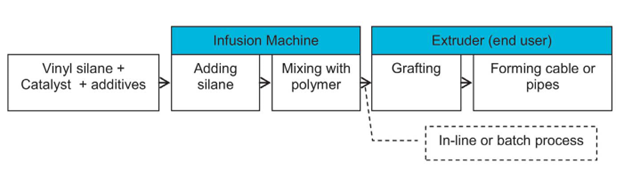

اتصال عرضی سیلانی شامل ترکیب عوامل جفت کننده سیلان در زنجیره های پلی اتیلن است. عامل جفت کننده سیلانی که به طور گسترده مورد استفاده قرار می گیرد، وینیل سیلان با گروه های متوکسی یا اتوکسی روی سیلان است که به دلیل پیوندهای دوگانه و توانایی اتصال عرضی سریع آنها است. دو روش مهم سیلانی عبارتند از Monosil و. Sioplas Monosil یک فرآیند یک مرحلهای و Sioplas یک فرآیند دو مرحلهای است. در Monosil، پیوند و شکل دهی در تجهیزات ویژه اکستروژن در یک مرحله انجام می شود. پلی اتیلن با چگالی کمتر برای این روش مناسب است. با این حال، در روش Sioplas، اولین مرحله پیوند سیلان فعال شده با پراکسید بر روی پلی اتیلن در یک واحد کامپاند سازی است که یک محصول گرانولی پیوندی ایجاد میکند که با یک مستربچ کاتالیزور و به دنبال آن اکستروژن معمولی برای به دست آوردن محصولات ذوب میشود. Sioplas با ضایعات کم و عملکرد بالا روش راحت تری است. شبکه اتصال عرضی ناهمگن اشکال اصلی روش اتصال عرضی سیلانی است.

شماتیک روش Sioplas در تولید XLPE

شماتیک روش Monosil در تولید XLPE

ج) روش های آزو:

در روش آزو از ترکیبات آزو برای شروع اتصال عرضی استفاده می شود. ترکیبات آزو از نظر حرارتی پایدارتر از پراکسیدها هستند، از این رو، برای اتصال عرضی پلی اتیلن با وزن مولکولی بالاتر مناسب تر است. ترکیب آنتی اکسیدان ها در روش آزو برای جلوگیری از انسداد در واکنش محدود است. برای جلوگیری از اتصال عرضی زودرس، دمای فرآیند زیر دمای بحرانی واکنش پذیری ترکیب آزو تنظیم می شود. با توجه به تشکیل رادیکال های اولیه فعال کم از طریق واکنش های انتقال، سرعت اتصال عرضی محدود از اشکال این روش است.

اتصال عرضی

معرفی اتصالات عرضی در هر دو نوع LDPE و HDPE درواقع استفاد از تمام روش های اتصال عرضی می باشد. علاوه بر این، روش پراکسید عمدتا در HDPE استفاده می شود. با اتصال عرضی، هر دو LDPE و HDPE خواص بهبود یافته زیادی مانند هادی الکتریکی بد، استحکام دی الکتریک بالا و مقاومت طولانی مدت در برابر خوردگی و فشار را به دست می آورند. آنها سبک و انعطاف پذیر شدند و از این رو حمل و نقل و نصب آنها آسان است، این ویژگی ها منجر به کاربرد گسترده در کابل ها و لوله ها می شود. UHMWPE شبکه ای شده در ایمپلنت های پزشکی استفاده می شود، زیرا اتصال عرضی مقاومت به سایش در UHMWPE را بهبود می بخشد، که عمدتاً از طریق روش تابشی تحت اتصال عرضی قرار می گیرد. یک تکنیک جدید به نام شیمی کلیک (click chemistry) در فرآیند اتصال عرضی کوپلیمرهای پلی اتیلن استفاده می شود. این روش به خلاص شدن از محدودیت های مرتبط با روش های سنتی اتصال عرضی مانند تولید محصولات جانبی خطرناک کمک می کند.